外野から開発へ。

新しい操作盤の開発をやってみないか?

H.K.にそう声がかかったのは、その操作盤——AUTOPYRO——の開発プロジェクトが発足して2年目のこと。晴天の霹靂だった。というのも、H.K.はそれまで開発とは関係のない設計部署にいた。AUTOPYROへの関わりは、あくまで構想に対して意見を述べるのみ。いわば外野の人間だったのだ。

H.K.を見そめたのは、プロジェクトの推進役であるK.M.だった。旧操作盤はすでにライフサイクルの終盤に差し掛かり、さまざまな問題が露呈していた。中でも大きかったのはカスタマイズの負担だ。もともとアスファルトプラントは、クライアントによって仕様が大きく変わる。導入される操作盤も「一品料理」のように細かくオーダーに答えなければならない。そのことがエンジニアたちの業務を圧迫し、より付加価値の高い仕事に挑む時間を奪っている——そうK.M.は感じていた。「大きく手を加えずとも、現ユーザーの8割に対応できるくらいの標準化を実現したい」。それがK.M.の願いだった。

この重要なプロジェクトで、なぜK.M.はH.K.に白羽の矢を立てたのだろう。「H.K.くんもカスタマイズに忙殺されてきた設計者の一人。だからこそ、自分の手で解決することに意義があると思いました」。K.M.はそう振り返る。「それに彼は技術力も高い。何より積極性がある。まず自分で考えて試行錯誤できるのは開発者向きの資質です。AUTOPYROだけではなく、さらに次世代の操作盤を開発する時も、H.K.くんならきっと主役になれる」。いわば、技術の継承者としての指名。もちろんH.K.にも異存はなかった。制御は日工のコア技術のひとつであり、操作盤はその象徴。開発の面白さを味わいながら、操作盤を徹底的に学べる願ってもない機会だ。

過去を修正し、

未来を読む。

AUTOPYROに期待されたのは、これまでの課題を解決することだけではない。将来的に必要とされる機能への布石も打っておくことが必要だった。たとえば、ネーミングでも意識されている自動化。点在するプラントを一元的に制御できる遠隔化。高度なDX化。労働力不足の未来を見据え、熟練したオペレータ以外でも扱いやすい操作性。頻繁なモデルチェンジが難しいからこそ、陳腐化を防ぐための“サステナビリティ”が問われるのだ。

もうひとつ、K.M.が強く意識していたのは“共通化”だ。これまで操作盤は、アスファルトプラント用とバッチャープラント(コンクリートプラント)用がそれぞれ独自の進化を歩んできた。しかし、共通化できる部分をつくれたら、両方をまたいで人や技術などのリソースを活用できる。どちらかの進化を、もう一方の進化に役立てることもできるようになる。

明石と京都をつなぐ。

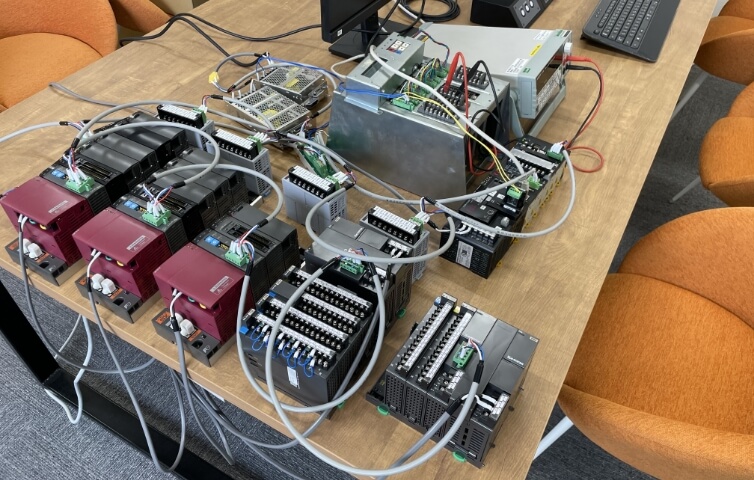

こうした高い理想を形にするうえで、H.K.がもっとも重要だと感じたのはグループ会社との協働だった。操作盤のスペシャリストたちが開発チームに加わってくれたのだが、心強さの一方でコミュニケーション面の苦労が絶えなかった。日工は明石にあり、グループ会社は京都にある。ミーティングは主にオンライン。しかし、微妙なニュアンスの共有が難しい。特に「プラントとはこういうものだ」という、日工のメンバーには備わっている暗黙知や感覚値がグループ会社にはない。

そこに強い危機感を抱いたのが、日工が手がけるプラントの大ベテランであるA.U.だ。「日工からの細かな指示やサンプルの提供がなくても、グループ会社が自発的に動ける状態にしたかった。“チェンジニア”にはなってほしくなかったんです」。チェンジニアとは、過去の事例に変更を加えるだけで仕事をすませてしまうエンジニアをいう。そうではなく、新しい何かを自分から生み出せる“エンジニア”であってほしかった。

A.U.はプロジェクトに関わる全員の稼働率をチェックし、問題を抱えていそうなメンバーがいればフォローに回った。場合によってはタスクの割り振りをやり直し、自分で巻き取ることもした。一方で、H.K.はオンラインのコミュニケーションだけに頼るのをやめ、対面でのミーティングに力を入れた。いよいよAUTOPYRO1号機の実証試験が迫ると、週に3度は京都に足を運んだ。さらに、開発チームをプラントへの理解を深めてもらうための見学にも連れ出した。「だからといって、劇的に何かが変わるとは思わない。けれど、お互いの理解を少しずつでも深めていけたら」。

この経験を、

次の挑戦へ。

構想段階から数えれば4年。異例ともいえる時間をかけて生み出されたAUTOPYROは、1号機と2号機が立て続けにリリースされた。

A.U.が驚いたのは、導入したクライアントからの「問い合わせの少なさ」だった。こうした装置は、実際に稼働させてみることで初めてわかる不具合がつきものだ。そのため、納品からしばらくは頻繁に問い合わせが舞い込み、その対応に追われるのが常だった。ところが、ベテランのA.U.でさえ経験したことがないほどの無風状態なのだ。

「それだけ、完成度の高いものをリリースできたということだと思います」とK.M.は言う。「これほどのベースモデルがあれば、将来的には自動化や遠隔化、さらにはグローバル化など、飛躍的に発展が見込める。AUTOPYROは、そんな可能性そのものだと思います」。

AUTOPYROの成功をK.M.やA.U.とともに喜びつつ、H.K.にはほんの少し、苦い思いも残った。「僕自身のスキルレベルは、描いていたところには少し届かなかったと思っています。けれど、学びはとても多かった。『思い通りにいかないのがプロジェクト』と言えるくらい、想定外のことがいくつも起きました。計画した通りには進まない状況をどう乗り切るのか。リスクをどう管理して、関係者とどう調整していくのか。その重要性が身に沁みた今、この経験を次のプロジェクトに活かしたいと思っています」。